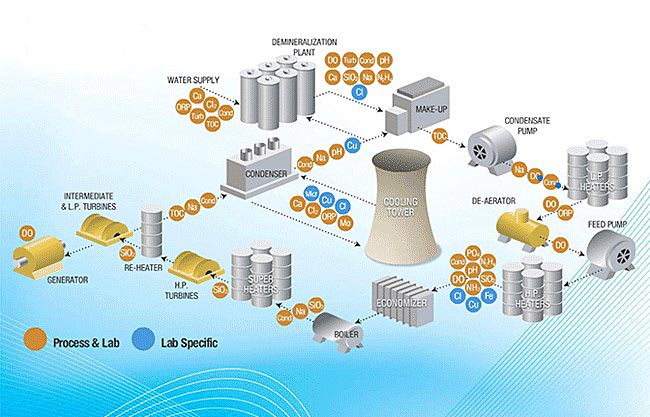

El agua usada en el proceso de generación energética, forma parte de un ciclo termodinámico continuo y bajo ciertas condiciones de presión y temperatura cambiará continuamente sus propiedades y, debido a la presencia de contaminantes y/o compuestos, cambiará las capacidades corrosivas o incrustantes de esta.

Los problemas más comunes que se presentan en un Planta de Energía son:

Corrosión en ciclo de vapor y/o turbina, fugas, incrustaciones ya sean temporales o permanentes, perdida de eficiencia en la generación, etc…

Es por ello que es importante la medición de SODIO y SÍLICE, que detallamos a continuación.

¿POR QUÉ ES IMPORTANTE MEDIR SODIO?

La calidad del agua es fundamental para la eficiencia y el rendimiento de una planta de generación de vapor y a la longevidad de sus equipos asociados. Hoy en día, la concentración de sodio se ha convertido en una de los índices más importantes para la calidad del agua en todo el ciclo del agua y vapor en plantas de energía. Debido a la muy alta sensibilidad del analizador de sodio, este proporciona una alerta temprana en la calidad química del agua de la planta y, por lo tanto, es una herramienta clave para proteger el valor de sus activos.

Condensado

La medición de sodio debería ser la opción preferida para las alertas tempranas de las desviaciones en los condensados para minimizar los riesgos asociados.

Un condensado refinado juega un papel vital en el ciclo químico de la planta de energía, proporcionando los medios para reducir el transporte de óxido metálico e impurezas iónicas al generador de vapor durante todos los modos de funcionamiento, especialmente durante el arranque y condiciones perturbadoras.

Los beneficios del refinado del condensado son:

- Reducción de los retrasos en la puesta en servicio y la puesta en marcha.

- Protección del generador de vapor durante el ingreso de impurezas debido por ejemplo a fugas en el

- Mayor pureza del vapor que resulta en una menor deposición en la turbina y fase de transición a la zona de corrosión.

- Reducción en la alimentación de impurezas a los generadores de vapor, minimizando la frecuencia de limpieza química.

- Las fallas de las tuberías de la caldera que son influenciadas químicamente pueden ser virtualmente eliminados.

Vapor

Medición de sodio en vapor antes del recalentador es un indicador fuerte ante una posible corrosión por estrés.

Dentro las condiciones de alta presión y temperatura en las plantas de energía, el problema de la solubilidad del vapor a compuestos inorgánicos es altamente importante.

De particular importancia es la solubilidad del vapor (además de arrastre) de sales de sodio, p. ej. cloruro de sodio (NaCl) e hidróxido de sodio (NaOH), debido al peligro de corrosión por agrietamiento debido al estrés en la sección de sobrecalentamiento.

La medición de sodio directamente en vapor, inmediatamente antes que entre en el sobrecalentador, ahora es reconocido como un fuerte indicador de posible corrosión por estrés en el sobrecalentador.

Cabe señalar que la corrosión ocurrirá solo si el sodio esta presente junto con cloruros o aniones hidróxido y no, por ejemplo, con sulfatos. Los cloruros e hidróxidos son corrosivos, no el sodio. Este último sirve solo como transporte.

Planta de Desmineralización:

El agotamiento del lecho de resina catiónica y su tiempo de regeneración puede ser monitoreado con alta sensibilidad y confiabilidad usando analizadores de sodio en línea.

Beneficios:

- Mejor aprovechamiento de la capacidad de resina.

- Minimizar el avance del sodio.

- Optimizar el enjuague con ácido.

- Optimizar los ciclos de regeneración.

La medición de sodio inmediatamente después de las resinas catiónicas proporciona una alerta temprana en caso de arrastre. La eliminación del lecho de resina saturada y reemplazo por uno nuevo regenerado protege la capacidad de intercambio de iones de las resinas de lecho mixto instaladas más adelante de la corriente.

El analizador de Sodio NA5600sc:

Gracias a las herramientas de diagnóstico predictivo, la reactivación automática de electrodos de vidrio para evitar los tiempos de inactividad (sin el peligroso HF – ácido fluorhídrico), la menor necesidad de mantenimiento con la sustitución de reactivos cada 90 días, y el cómodo tamaño reducido que permite una integración fácil del nuevo analizador de sodio Hach NA5600sc, podrá confiar plenamente en el agua del ciclo de vapor.

- Diseño compacto.

- Bajo Mantenimiento.

- Evita tiempos de inactividad por reactivación de electrodo automático.

MEDICION DE SÍLICA EN PLANTAS DE ENERGÍA Y VAPOR

La sílice genera un recubrimiento en las superficies que es muy difícil de eliminar, incluso con ácido, y puede resultar en una pérdida de calor o eficiencia del proceso. Un depósito de solo 0.1 mm puede reducir transferencia térmica en un 5%.

El vapor, al pasar por la turbina, entra en contacto con las aletas de la turbina y se enfría, y el sílice disuelto en el vapor se deposita sobre las aletas. En el peor de los escenarios, se necesita una parada de la planta para reparación o un cambio de aletas será requerido.

La experiencia ha permitido a la industria especificar las concentraciones permitidas de SiO2 en vapor para evitar daños en la turbina. A una presión de funcionamiento de 180 bares, el agua de la caldera no debe contener más de 100 ppb de SiO2 para obtener un máximo de 5 ppb de SiO2 en el vapor, suponiendo que las condiciones de una caldera ideal se cumplen.

Como se explicó anteriormente, el exceso de SiO2 en el agua de la caldera puede tener un impacto dramático en la eficiencia de la planta de energía, por lo que es lógico que este parámetro deba ser monitoreado de cerca.

La ubicación de medición más crítica es el sistema de agua de alimentación de la caldera. Las directrices establecidas por la Asociación internacional de generación de potencia y calor VGB, identifica un nivel normal y dos niveles de alarma: funcionamiento normal <5 ppb, alarma 1:20 ppb, alarma 2:50 ppb. Se recomiendan varias acciones según la concentración encontrada por encima del valor normal:

La ubicación de medición más crítica es el sistema de agua de alimentación de la caldera. Las directrices establecidas por la Asociación internacional de generación de potencia y calor VGB, identifica un nivel normal y dos niveles de alarma: funcionamiento normal <5 ppb, alarma 1:20 ppb, alarma 2:50 ppb. Se recomiendan varias acciones según la concentración encontrada por encima del valor normal:

- 5 ppb <20 ppb, el monitoreo de la química del circuito debe extenderse al diagnóstico de los componentes para identificar las posibilidades de optimización.

- 20 ppb <50 ppb, se deben tomar medidas para encontrar y eliminar la causa dentro de una semana. Posible daño a largo plazo. Otras acciones para minimizar el posible daño a la planta deben ser tomadas

- > 50 ppb, se deben tomar medidas para encontrar y eliminar la causa dentro de un día. Riesgo de falla. Otras acciones para minimizar el posible daño a la planta deben ser tomadas.

Analizador de Sílice Hach 5500 sc Hach

Solo se necesitan dos litros de reactivo para que el analizador se mantenga en funcionamiento sin supervisión durante 90 días; el doble que los de la serie 5000. El sistema exclusivo de dosificación de reactivos a presión elimina la necesidad de mantenimiento frecuente que suelen requerir las bombas.

Solo se necesitan dos litros de reactivo para que el analizador se mantenga en funcionamiento sin supervisión durante 90 días; el doble que los de la serie 5000. El sistema exclusivo de dosificación de reactivos a presión elimina la necesidad de mantenimiento frecuente que suelen requerir las bombas.

Las herramientas de diagnóstico predictivo, entre las que se incluyen la tecnología PROGNOSYS patentada por Hach, los LED de advertencia y las pantallas de notificación de gran visibilidad, evitan tiempos de inactividad no planificados. Se acabó el goteo de reactivos en el instrumento, en el suelo o en la ropa mientras manipula los tubos.

Solo tiene que colocar la tapa del color correspondiente en el frasco de reactivo sellado y girarla suavemente. La función de entrada y salida de una muestra discreta permite un rápido análisis de una muestra externa en el analizador, o bien extraer muestra de este para ser verificada en el laboratorio con uno de nuestros equipos fiables.

Fuente de Publicación: Hach.